MLCC(Multi-Layer Ceramic Condenser, 적층형 세라믹 콘덴서)

MLCC는 적층형 세라믹 콘덴서로 회로에 일정량의 전류가 흐르도록 제어해주는 소자이다. 회로에 전류가 일정하지않게 공급되면 반도체 부품에 이상이 생기기때문에 MLCC를 활용해 일정량의 전류를 흐르게 만든다. MLCC는 수동소자로 반도체와 같은 능동부품의 작동을 원활하게 만드는 역할을 한다.

* 수동소자(Passive Component) : 에너지를 단순히 소비하거나 축적 또는 방출하는 역할을 한다. 외부전원없이 단독 기능이 가능하며, 대표적인 예로 커패시터, 저항기, 인덕터 등이 있다.

* 능동소자(Active Component) : 에너지를 받아 출력신호를 변환하는 역할을 하는 역할을 한다. 외부전원 공급이 필요하며, 대표적으로 연산증폭기, 트랜지스터, 진공관 등이 있다.

추가적으로 국내에서는 주로 콘덴서(Condensor)로 불리지만 영미권과 같은 해외에서는 커패시터(Capacitor)로 더 많이 불린다.

MLCC 구조

MLCC는 전기가 통하지 않는 세라믹 유전체와 전기가 통하는 내부 전극층을 교대로 쌓아서 제작한다. 저장 용량을 늘리기 위해서는 유전체층과 내부전극층을 교대로 쌓는 적층수를 늘려야 한다. 최근에는 디바이스가 작아짐에 따라 적층수를 늘리는 것도 중요하지만, 동시에 사이즈를 작고 얇게 만드는 것도 중요한 기준이 되었다.

MLCC 제조 공정 과정

1. Mix & Milling(배치): 유전체 파우더와 재료 등을 균일하게 혼합해 슬러리를 만든다. 여러 밀링기(milling)를 이용하여 재료의 균일도를 높이고 있고, 최근에는 점점 MLCC크기가 미세화되면서 나노셋 밀링기를 사용하기도 한다.

슬러리 재료

BT - 티탄산바륨. MLCC의 베이스가 되는 재료

도펀트 - 희토류, 전이원소

Glass - 도펀트가 저온소성이 되도록 도움을 주는 역할

용매 - 유전체파우더와 재료가 균일하게 혼합하도록 도와준다.

분산제

바인더 - 슬러리에 보형성을 부여하는 역할

가소제 - 고분자에 배합되어 탄성률과 유연성을 부여하는 역할

2. Casting(성형): Sheet 위에 슬러리를 균일하고 얇게 코팅한다.

3. Printing(인쇄): 성형된 시트에 내부전극(Ni)를 인쇄한다.

4. Stacking(적층): 인쇄된 시트를 원하는 층 수만큼 쌓는다. 유전체와 내부전극이 교대로 약 600층 이상 쌓인다.

5. ISO Pressing(압착): 적층이 끝나면 압착과정을 통해 밀도를 높여준다.

6. Cutting(절단): 여러 개의 칩이 한 덩어리로 연결되어 있는 것을 절단해 개별 칩으로 분리해준다. Blade 나 Dicing Saw로 절삭한다.

7. Bake out/Firing(가소/소성): 배치 단계에서 슬러리를 만들 때 접착제 역할을 해준 ‘바인더’ 성분을 제거하기 위해 열처리를 한다. 칩을 1000도 이상의 고온에서 열처리 하면 칩 안의 입자들이 균일하게 뭉쳐져 밀도가 높아진다. 열처리를 거치면 전기적 특성을 구현할 수 있다.

8. Tumbling(연마): 소성 후 깨지기 쉬운 모서리를 갈아 둥글게 해주어 서로 부딪혀 깨지지 않도록 해주며, 수축이 된 내부 전극에 노출을 시켜서 외부전극과의 결합성을 향상시키기 위한 공정이다.

9. Termination(외부전극 도포): 연마된 칩의 양 끝에 단자를 형성시켜주는 공정으로 좋은 전기적 특성을 구현하기 위해 형성된 단자의 모양이 일정하고 균일해야한다.

10. Termination Firing(외부전극 소성): 열처리를 통하여 외부전극의 기계적 강도를 높이고 세라믹과의 밀착성을 높인다.

11. Plating(도금): Ni과 Sn() 도금을 통하여 SMT 공정에서의 납땜 접합성을 향상 시키며 전극의 부식을 방지한다. 실제 기판 위에서 MLCC가 잘 붙도록 도금층을 만든다.

12. Sorting(선별): 제품화된 MLCC의 전기적 특성을 측정하는 공정으로 용량/유전손실/절연저항 등을 측정하여 불량과 양산품을 분리하는 공정이다.

13. Taping: 완성된 제품을 테이핑하여 출하한다.

MLCC 제조 과정

|

|

|

| 1. 파우더 | 2. 슬러리 | 3. Sheet |

|

|

|

| 4. 인쇄 Sheet | 5. Stacking-Bar | 6. 압착 Bar |

|

|

|

| 7. Green Chip | 8. 소성 Chip | 9. 연마 Chip |

|

|

|

| 10. 터미 Chip | 11. 동소 Chip | 12. 도금 & 선별 Chip |

|

||

| 13. R/T Chip |

MLCC 시장

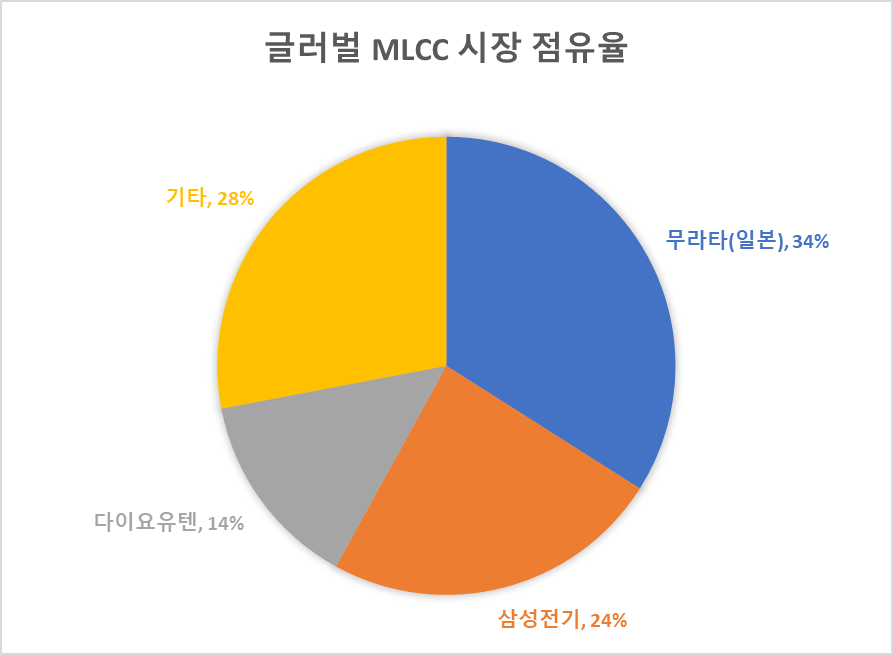

초소형 고사양 MLCC는 현재 삼성전기, 무라타(일본), 다이요 유덴(일본)이 3강 체제로 시장을 독과점하고 있다. 고사양 MLCC는 범용적인 MLCC보다 단가가 2배 이상 비싸고 설비와 제조기술의 장벽이 높아 시장 진입이 어렵다.

MLCC는 4차산업혁명 흐름으로 자율주행, 사물인터넷(IoT), 5G 등으로 수요가 폭발적으로 성장하고 있다. 보통 사이클은 반도체 사이클과 많이 동행한다.

댓글